精密鋁鑄件工藝是一種高度的生產過程,,旨在生產具有高精度,、高質量和復雜形狀的鋁鑄件。這種工藝廣泛應用于汽車、航空航天,、電子、機械制造等領域,,對產品的質量和性能有著要求,,在精密鋁鑄件的生產中,還涉及多種精密鑄造技術,,如壓鑄,、低壓鑄造、熔模鑄造等,。這些技術能夠生產出表面光滑,、精度高、質量優(yōu)良的鋁鑄件,,滿足高精度,、高質量的生產需求。

以下是

精密鋁鑄件工藝的主要環(huán)節(jié)和關鍵技術:

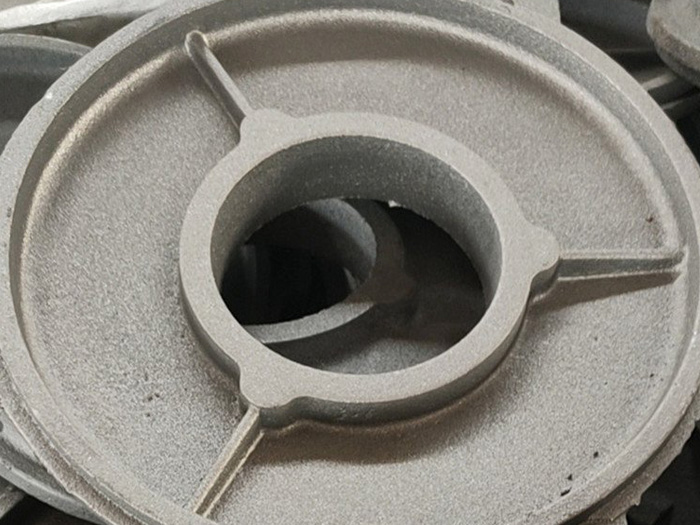

1. 模具設計與制作

模具是精密鋁鑄件生產的基礎,,其設計直接影響到鑄件的形狀,、尺寸和精度。模具制作需要采用的設計技術和設備,,確保模具具有高精度,、高穩(wěn)定性和耐用性。在模具設計過程中,,需要考慮到鑄件的尺寸和形狀,、澆注系統(tǒng)和流態(tài)分析等因素,以優(yōu)化鑄造工藝參數和改進澆注系統(tǒng)設計,。

2. 鋁合金材料選擇

選擇合適的鋁合金材料是精密鋁鑄件生產的關鍵,。鋁合金材料的選擇需要考慮其物理化學性質、機械性能和耐熱性等因素,,同時需要充分考慮材料的經濟性和可供性,。高質量的鋁合金材料,如ADC12,、A380等,,能夠滿足不同行業(yè)對鋁鑄件的需求。

3. 熔煉與澆注

在熔煉過程中,,需要嚴格控制鋁合金材料的熔煉溫度和熔煉時間,,以確保材料的純度和性能符合要求,。澆注是精密鋁鑄件生產的核心環(huán)節(jié),需要控制好鑄造溫度,、澆注速度和鑄造壓力等參數,,以確保

鋁鑄件的尺寸精度和表面質量。的澆注設備和流態(tài)模擬軟件可以用于優(yōu)化鑄造工藝參數和改進澆注系統(tǒng)設計,。

4. 冷卻與固化

澆注完成后,,鋁液在模具中冷卻固化,形成鑄件,。冷卻速度和固化過程對鑄件的性能和質量有著重要影響,。因此,需要合理控制冷卻速度和固化時間,,以確保鑄件的性能和質量達到要求,。

5. 清理與處理

鑄件取出后,需要進行去毛刺,、拋光等清理處理,,以提高鑄件的外觀和質感。同時,,還需要采用的表面處理技術,,如陽極氧化、噴涂和電鍍等,,以提高鑄件的耐腐性和表面質量,。

6. 質量檢測與控制

精密鋁鑄件的生產過程中,質量檢測與控制是必不可少的環(huán)節(jié),。需要使用的檢驗設備和技術,,如X射線、超聲波和金相顯微鏡等,,對鑄件的尺寸,、結構和材料性能進行全面檢測,以確保鑄件的質量符合標準要求,。

綜上所述,,精密鋁鑄件工藝是一個復雜而精細的生產過程,需要高度的知識和技術水平,。通過不斷優(yōu)化工藝參數,、改進設備和提高技術水平,可以進一步提高精密鋁鑄件的生產效率和質量,,滿足不同行業(yè)對鋁鑄件的需求,。