壓鑄鋁件在壓鑄后表面有一層發(fā)暗的氧化膜,并附著一些脫模劑等油污,局部還有一些毛刺,。因此,,這些鋁鑄件需要進(jìn)行表面處理。我們采取化學(xué)法對(duì)這些鋁件的表面化學(xué)拋光反復(fù)進(jìn)行了實(shí)驗(yàn),,確定了有關(guān)的配方及工藝條件,,并投入了批量生產(chǎn)。該壓鑄鋁件的表面化學(xué)拋光工藝能夠滿足生產(chǎn)的要求,。

壓鑄鋁件表面處理的主要工藝流程去油→水洗→堿蝕→水洗→拋光→水洗→去灰~→水洗→氧化→水洗→干燥→滾光→成品,。

配方及工藝條件

鋁鑄件表面處理中各工序所用原料均為工業(yè)品,全部溶液的配制采用自來(lái)水各工序間的水洗亦采用冷自來(lái)水,。

1,、去油

去油采用濟(jì)南牙膏廠生產(chǎn)的泉城牌漿狀洗滌劑,配成10%的水溶流在室溫下或加熱至8成的條件下處理10-30min溫度和時(shí)間的控制主要視鋁鑄件表面的油污狀況而定,。以處理干凈為原則,。

2、堿腐蝕

堿腐蝕的目的是,,一方面可以去掉鋁鑄件表面的氧化膜,,另一方面也可以進(jìn)一步除掉去油工序未除凈的油驚堿腐蝕所用的溶液為10%Na0H水溶流溫度為40~80℃,時(shí)間為0.5-3min,。以表面氧化膜除凈為準(zhǔn),、時(shí)間不宜過(guò)長(zhǎng),以免產(chǎn)生過(guò)腐蝕,。

3,、拋光

經(jīng)堿蝕后的工件用水洗凈,即可投入拋光液中進(jìn)行拋光拋光液由四種無(wú)機(jī)酸組成,磷酸,、硫酸,、硝酸和硼酸,時(shí)間為1-4min經(jīng)拋光處理過(guò)的工件,,表面平滑,,沒(méi)毛刺,但有一層黑色的浮灰因?yàn)閆L105鑄造鋁鑄件含有的Si在拋光液中不溶解而析出在工件表瓦拋光后的工件,,表面浮灰用水不能洗掉,,需在去灰液中專門進(jìn)行處理,以去掉表面浮灰,。

4,、去灰

去灰液為含有氟化物的酸性溶液處理時(shí)不必加熱,室溫即可時(shí)間僅為1~2s此步反應(yīng)較快,,應(yīng)注意觀察,,只要浮灰除掉即可經(jīng)除灰后均勻一致的灰色表瓦除灰后,若需要進(jìn)行表面氧化處理,,可在氧化液中進(jìn)行氧化處理,。若不需要進(jìn)行氧化處理,可在水洗后盡快將水甩干,,進(jìn)行干澡干燥時(shí)可以自然晾干,,當(dāng)然有干燥設(shè)備。干燥后的工件表面應(yīng)呈灰色,,顏色均勻一致,。

5、氧化

化學(xué)氧化的目的是使鑄件表面生成一層致密的氧化膜,,以提高鋁鑄件的耐蝕性氧化液的配方為,,碳酸鈉47g/L鉻酸鈉14g/I;,,硅酸鈉0.06~1g/L,。氧化時(shí)的溫度為90~100℃,時(shí)間為10-15min經(jīng)氧化處理過(guò)的工件,,表面的色澤基本不變或稍有變化,。

6、后處理

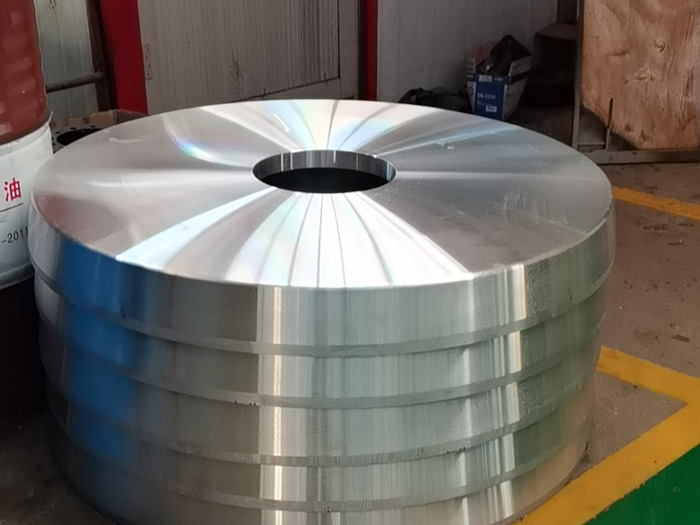

經(jīng)化學(xué)拋光和氧化后的工件,,再經(jīng)機(jī)械滾光,,亮銀灰色的外觀表面。

除此之外

壓鑄鋁件的表面化學(xué)拋光的生產(chǎn)過(guò)程中,,溫度和時(shí)間的控制是極為重要吮通常在高溫下進(jìn)行的過(guò)程,,應(yīng)使溫度達(dá)到指定要求否則效果不理想另外,,時(shí)間的控制亦是重要的。例如:堿腐蝕,、拋光,、去浮灰等工序的時(shí)間若過(guò)長(zhǎng),,則會(huì)使工件受到嚴(yán)重的侵蝕,,甚至?xí)构ぜ?bào)賡若時(shí)間過(guò)短,則效果不佳,,色澤異樣,,或不均勻。因此,,在處理過(guò)程中要不斷觀察工件的表面狀態(tài)的變化,,及時(shí)出槽。